izdelkov

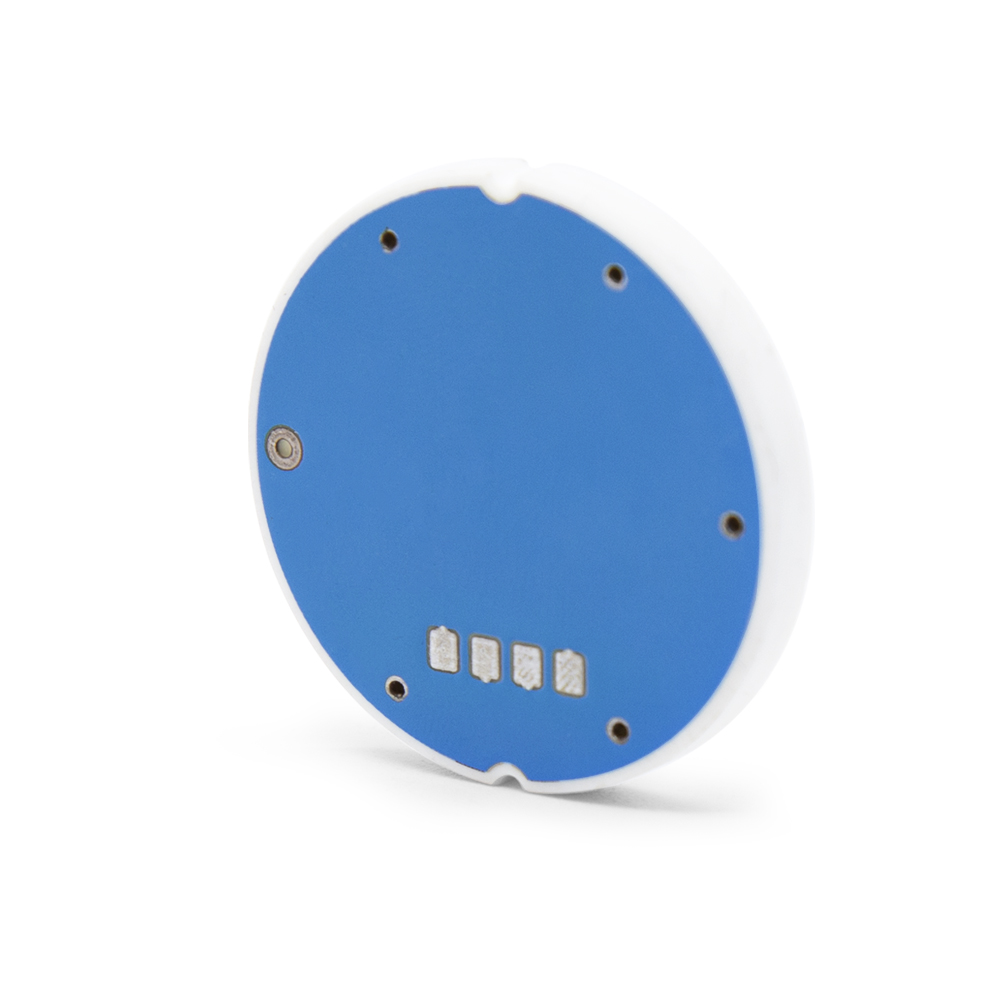

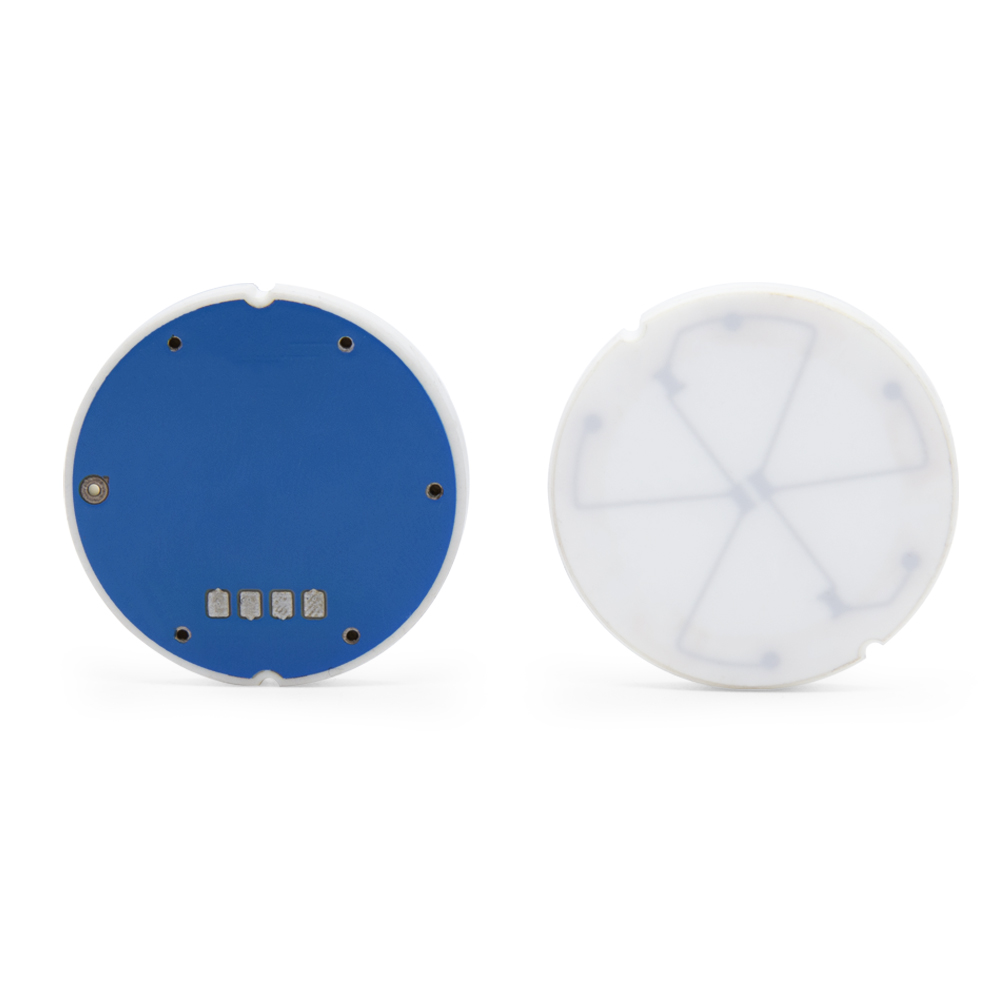

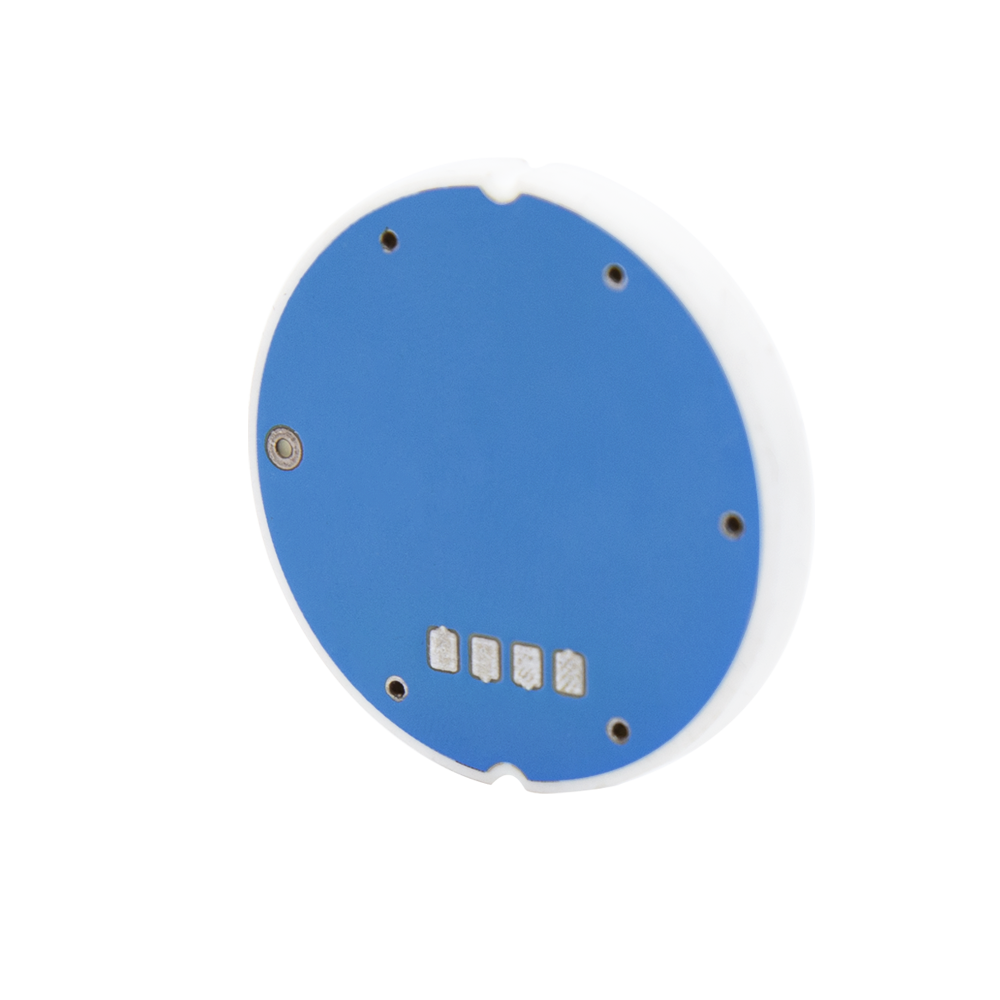

XDB101-4 Keramični senzor tlaka z mikrotlačno splakovalno membrano

Lastnosti

● Merilno območje: -10KPa…0KPa~40KPa…50KPa.

● Velikost: 32*(4+X)mm.

● Visoka zanesljivost in prilagodljive možnosti izpisa.

Tipične aplikacije

● Nadzor industrijskih procesov

● Okoliščine mikro pritiska

● Merjenje nivoja tekočine ali tlaka prahu

Tehnični parametri

| Razpon tlaka | 0~50 kpa | Velikost mm(višina diafragme*) | 32*(4+X) |

| Model izdelka | XDB101-3 | Napajalna napetost | 0-30 VDC (maks.) |

| Impedanca mostne ceste | | Izhod celotnega obsega | ≥2 mV/V |

| Delovna temperatura | -40~+135 ℃ | Temperatura skladiščenja | -50~+150 ℃ |

| Temperatura kompenzacije | -20~80℃ | Temperaturni nihanje(nič in občutljivost) | ≤±0,03 % FS/℃ |

| Dolgoročna stabilnost | ≤±0,2 % FS/leto | Ponovljivost | ≤±0,2 % FS |

| Ničelni odmik | ≤±0,2 mV/V | Izolacijska upornost | ≥2 KV |

| Dolgoročna stabilnost ničelne točke pri 20 °C | ±0,25 % FS | Relativna vlažnost | 0~99 % |

| Neposreden stik s tekočimi snovmi | 96 % Al2O3 | Splošna natančnost(linearna + histereza) | ≤±0,3 % FS |

| Razpočni tlak | ≥2-kratni obseg (glede na obseg) | Preobremenitveni tlak | 150 % FS |

| Teža senzorja | 12g | ||

Opombe

1. Pri nameščanju keramičnega senzorskega jedra je pomembno, da se osredotočite na namestitev vzmetenja. Struktura mora vključevati fiksni tlačni obroč, ki omejuje položaj jedra senzorja in zagotavlja enakomerno porazdelitev napetosti. To pomaga preprečiti razlike v naraščajočem stresu, ki je lahko posledica različnih delavcev.

2. Pred varjenjem izvedite vizualni pregled senzorske ploščice. Če je na površini blazinice prisotna oksidacija (ta postane temna), blazinico pred varjenjem očistite z radirko. Če tega ne storite, lahko pride do slabega izhodnega signala.

3. Pri varjenju vodilnih žic uporabite grelno mizo z nadzorom temperature, nastavljenim na 140-150 stopinj. Spajkalnik je treba nadzorovati na približno 400 stopinj. Za varilno iglo lahko uporabite talilo na vodni osnovi brez izpiranja, za varilno žico pa priporočamo čisto talilno pasto. Spajkalni spoji morajo biti gladki in brez robov. Zmanjšajte čas stika med spajkalnikom in blazinico ter ne puščajte spajkalnika na senzorski ploščici več kot 30 sekund.

4. Po varjenju po potrebi očistite ostanke talila med varjenimi točkami z majhno krtačo z mešanico 0,3 delov absolutnega etanola in 0,7 delov čistila za vezja. Ta korak pomaga preprečiti, da bi preostali tok ustvaril parazitsko kapacitivnost zaradi vlage, kar bi lahko vplivalo na natančnost izhodnega signala.

5. Izvedite zaznavanje izhodnega signala na zvarjenem senzorju in tako zagotovite stabilen izhodni signal. Če pride do preskakovanja podatkov, je treba senzor po opravljenem zaznavanju ponovno zvariti in ponovno sestaviti.

6. Pred kalibracijo senzorja po montaži je pomembno, da sestavljene komponente izpostavite obremenitvi, da uravnotežite obremenitev sestava pred kalibracijo signala. Običajno se lahko za pospešitev ravnovesja napetosti komponent po procesu raztezanja in krčenja uporabi cikličnost pri visokih in nizkih temperaturah. To lahko dosežete tako, da komponente izpostavite temperaturnemu območju od -20 ℃ do 80-100 ℃ ali sobni temperaturi do 80-100 ℃. Čas izolacije na točkah visoke in nizke temperature mora biti najmanj 4 ure, da se zagotovijo optimalni rezultati. Če je čas izolacije prekratek, bo učinkovitost postopka ogrožena. Specifično temperaturo postopka in čas izolacije je mogoče določiti s poskusi.

7. Izogibajte se praskanju diafragme, da preprečite morebitno poškodbo notranjega tokokroga jedra keramičnega senzorja, kar bi lahko povzročilo nestabilno delovanje.

8. Med montažo bodite previdni, da preprečite kakršne koli mehanske udarce, ki bi lahko povzročili okvaro jedra zaznavanja.

Upoštevajte, da so zgornji predlogi za sestavljanje keramičnih senzorjev specifični za procese našega podjetja in morda ne služijo kot standardi za proizvodne procese strank.

Informacije o naročanju